Automatiseringstechniek en PLC techniek - een overzicht van de meest belangrijke kenmerken

Zoals de naam doet vermoeden wordt automatiseringstechniek en PLC techniek gebruikt om (productie) processen te optimaliseren. Automatiseringsoplossingen vinden we dan ook terug in veel verschillende sectoren van de industrie - bijvoorbeeld in de proces- en productietechnologie of in de logistiek. Leer meer over het toepassen van automatiseringstechniek en PLC techniek in de industrie en kom alles te weten over de componenten die voor automatisering worden gebruikt!

Inhoudsopgave

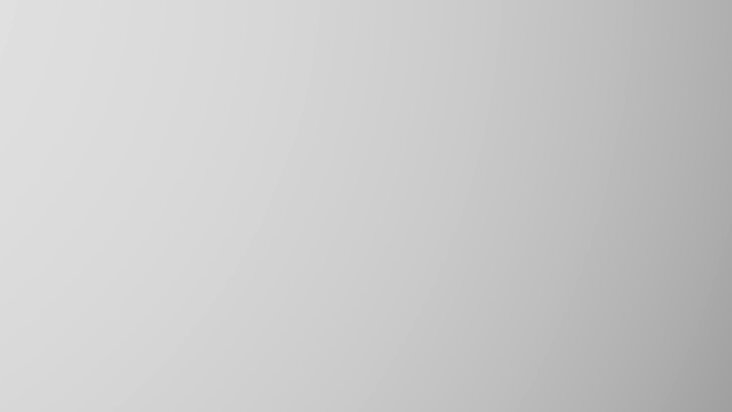

Waar bevindt PLC techniek zich in de automatiseringspiramide?

PLC techniek bevindt zich op het besturingsniveau van de automatiseringspiramide (zie afbeelding). De techniek verwerkt de signalen van sensoren en stuurt actuatoren aan. Het geeft via het MES/Cloud systeem procesdata door naar het bedrijfsmanagementniveau (ERP).

Automatiseringspiramide

Hoe zijn automatiseringssystemen opgebouwd?

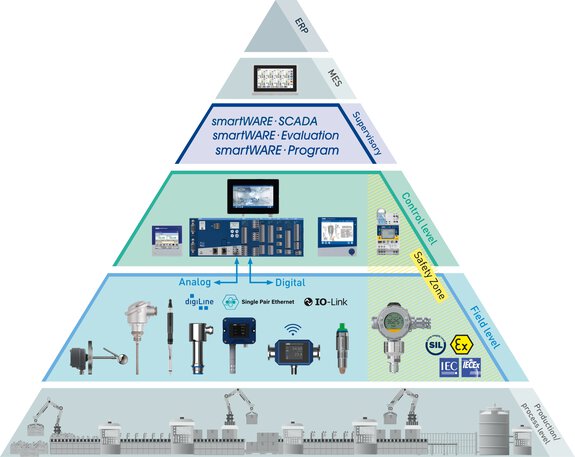

Automatiseringssystemen worden meestal geïnstalleerd in schakelkasten en kunnen op een DIN-rail worden gemonteerd. Ze bestaan uit een centrale eenheid (1) die via de systeembus communiceert met de aansluitmodules (2 t/m 8).

De CPU (central processing unit) is verantwoordelijk voor de besturing en de communicatie op een hoger niveau. Hierin zijn alle variabelen van de aansluitmodules beschikbaar (zoals de temperaturen van de sensoren op de analoge ingangen). In de CPU wordt doorgaans PLC techniek toegepast, zodat tijdvolgorde reeksen verwerkt kunnen worden.

Voorbeeld PLC techniek - automatiseringssysteem JUMO variTRON 500

Waarom evalueren automatiseringssystemen analoge signalen?

Automatiseringssystemen controleren en bewaken procesvariabelen. Om dit te doen, moeten temperatuur, druk, flow, vochtigheid en andere fysieke variabelen gemeten worden. Sensoren beschikken over interne elektronica en geven de gemeten waarde door als een signaal van 4 tot 20 mA. Analoge ingangen van een automatiseringssysteem moeten daarom in ieder geval stroomsignalen kunnen verwerken.

De getoonde aansluitmodule (3) beschikt over 4 universele ingangen voor het ontvangen van stroomsignalen (4 tot 20 mA) maar is ook geschikt voor het verwerken van weerstandstemperatuursensoren en thermokoppels. De 2e analoge ingangsmodule (4) kan 8 weerstandstemperatuursensoren accepteren.

Over het algemeen moeten ook binaire signalen zoals de status van thermostaten, druksensoren en benaderingsschakelaars in automatiseringssystemen worden geregistreerd. Hiervoor dient hardware beschikbaar te zijn (6+7).

Waarom maken automatiseringssystemen gebruik van analoge en binaire uitgangen?

Automatiseringssystemen beïnvloeden vaak procesvariabelen. Verwarming, bevochtiging en bijvoorbeeld een frequentieregelaar voor het veranderen van een toerental van een motor moeten worden aangestuurd. Deze aansturing vindt doorgaans plaats via een stroomsignaal (4 tot 20 mA), wat betekent dat de interfacemodules analoge uitgangen (5) moeten leveren.

Actuatoren zoals kleppen, motoren en ventielen worden door regelaars of thermostaten aangestuurd via binaire signalen zoals relaisuitgangen (8) of logische uitgangen (6 + 7).

Hoe worden procesvariabelen constant gehouden?

Procesvariabelen moeten op verschillende niveaus in de processtappen aanwezig zijn (bijvoorbeeld 120 °C, 3 bar of 270 l/u). De CPU (central processing unit) moet de bijbehorende instelpunten specificeren en regelaars moeten ervoor zorgen dat de variabelen in het systeem worden geregeld door verwarmingen, compressoren en pompen aan te sturen. In veel systemen zijn de regelaars in de PLC geïmplementeeerd — dit zijn de zogenaamde softwareregelaars. Het hier getoonde systeem beschikt echter over hardwareregelaars (2). Dit concept heeft twee voordelen: de regelaars regelen zelfstandig het setpoint, zelfs als de PLC uitvalt (hogere procesbetrouwbaarheid); tijdens de cyclustijd hoeven de werkelijke waarden en de gewenste waarden niet tussen de PLC en de besturingen worden overgedragen (verkorte bus cyclustijd).

Wat zijn gedecentraliseerde automatiseringssystemen?

De structuur van het geïllustreerde systeem is gecentraliseerd. Alle sensor-/actuatorkabels moeten centraal naar de schakelkast van het systeem worden geleid. Stel je nu eens een systeem voor dat zich op afstand van de schakelkast bevindt. De analoge sensoren en actuatoren vereisen dan veel bedrading. Om deze reden is het in veel automatiseringssystemen mogelijk om decentrale modules toe te passen die via een Routermodule gekoppeld worden aan het hoofdsysteem. Een aanzienlijke besparing op de bekabelingskosten.

Waarom is visualisatie nodig en hoe werkt het?

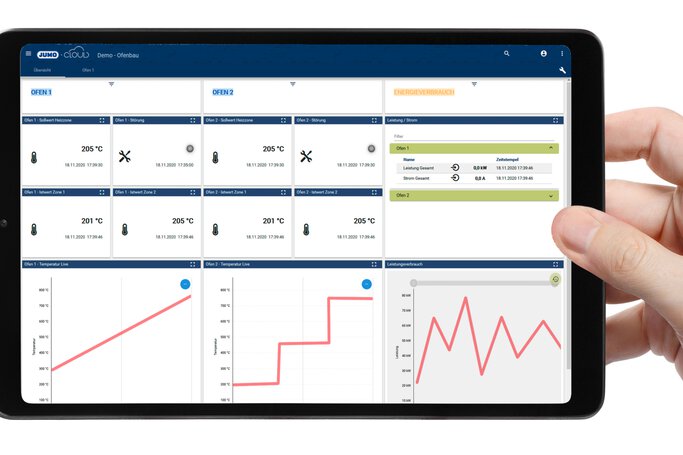

Effectieve procesautomatisering vereist consistente monitoring, zodat het systeem met alle procesvariabelen kan worden weergegeven. Ook moet het mogelijk zijn om wijzigingen in de visualisatie aan te brengen, zoals het instellen van een ander setpoint. In het voorbeeldsysteem wordt de visualisatie geïmplementeerd in de PLC. Alle apparatuur die zich in hetzelfde netwerk als de LAN-interface bevindt, is in staat om de visualisatie of de webserver van de PLC op te roepen. De webserver kan getoond worden via een browserapplicatie of een webpanel (eind apparaat).

Visualisatie en besturing vindt tegenwoordig 24/7 vanaf iedere willekeurige plek op aarde op verschillende eindapparatuur plaats. De PLC techniek van JUMO is geïmplementeerd in automatiseringssystemen zoals JUMO variTRON. Naast de PLC techniek is JUMO variTRON uitgerust als Edge Gateway voor toegang tot de Cloud. Hierdoor heb jij altijd en overal snel inzage in jouw (productie) proces via de PC of smartphone.

Visualisatie via web panel

Visualisatie op de tablet

Hoe worden automatiseringssystemen geprogrammeerd?

Een automatiseringssysteem beschikt doorgaans over PLC techniek. De PLC is geprogrammeerd in een programmeertaal zoals CFC of ST-code. Deze verbindt de signalen van de interfacemodules (die signalen ontvangen) en bestuurt interfacemodules (die uitgangen hebben). Zo implementeert de PLC bijvoorbeeld de tijdvolgorde reeksen.

Het implementeren van een complete automatiseringsoplossing is zeer omvangrijk. Om de installatie te vereenvoudigen is een configuratieprogramma beschikbaar waarmee basisinstellingen kunnen worden gemaakt, zoals het aanpassen van de analoge ingangen aan de sensoren en de functies van de regelmodules. Vervolgens wordt het project met PLC functionaliteit uitgebreid — hier worden voorbeeldprojecten met een visualisatie gebruikt. Deze procedure maakt het opzetten van het automatiseringssysteem aanzienlijk minder tijdrovend.

Wat kun je met automatiseringstechniek nog meer bereiken?

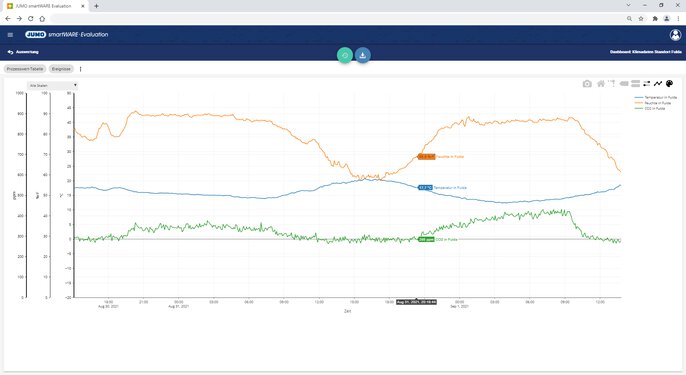

Bij veel toepassingen moet het verloop van de procesvariabelen temperatuur, druk, vochtigheid, flow etc. tijdens het productieproces te volgen zijn. Daarom is het belangrijk om alle relevante variabelen binnen een proces vast te leggen zodat deze traceerbaar zijn, bijvoorbeeld met behulp van een batch— of ordernummer.

Het voorbeeld systeem verzendt de geregistreerde meetwaarden via het netwerk naar een server. De server is via een browserapplicatie op alle pc's in hetzelfde netwerk toegankelijk, zodat data kan worden geanalyseerd zoals weergegeven in onderstaande grafiek.

Bovendien moet een automatiseringssysteem via een interface toegankelijk zijn voor andere systemen. Het voorbeeldsysteem kan dus communiceren via een LAN-interface (netwerk), via PROFINET of via seriële interfaces.

Data evaluation via browser application

- ${title}${badge}