Niveaumeting in glassmeltovens

Glazen verpakkingen winnen steeds meer aan populariteit als efficiënt en milieuvriendelijk alternatief voor plastic. Een betrouwbare meting van het glasniveau is essentieel voor een efficiënte productie, maar door de hoge procestemperaturen kan dit in de praktijk soms uitdagend zijn.

Opdracht

De beschikbare meetsystemen op de markt, zoals radar-, optische en nucleaire technieken, bevatten complexe elektronica, wat het voor de operator moeilijk maakt om deze te bedienen en te kalibreren. Daarnaast vereisen ze verbruiksartikelen die periodiek moeten worden vervangen. Er is daarom behoefte aan een eenvoudige en intuïtieve oplossing die het glasniveau tijdens het smeltproces betrouwbaar meet, ondanks de hoge temperaturen en dampontwikkeling.

De oplossing

Onze Spaanse dochteronderneming heeft aan deze vereisten voldaan door haar jarenlange ervaring in de productie van thermokoppels en het gebruik van hittebestendige materialen in te zetten. Dit heeft geleid tot de ontwikkeling van een reeks geschikte componenten voor glasniveaumeting. Het volledige ontwikkelingsproces vond plaats in nauwe samenwerking met de klant en in lijn met industriële eisen. Het resultaat is een oplossing die het glasniveau efficiënt, nauwkeurig en gebruiksvriendelijk meet en regelt, waarbij de verbruiksartikelen zeer eenvoudig te vervangen zijn. Het gewicht van het vloeibare glas wordt continu aangepast aan de procesvereisten, wat een maximaal output van de installatie mogelijk maakt.

De werking van deze slimme oplossing is gebaseerd op een eenvoudig en snel meetprincipe. Een hoogtemperaturelement van speciale materialen wordt in het vloeibare glas ondergedompeld en wordt aangestuurd door een centrale eenheid, die de benodigde elektrische signalen ontvangt via een drukmeetsensor.

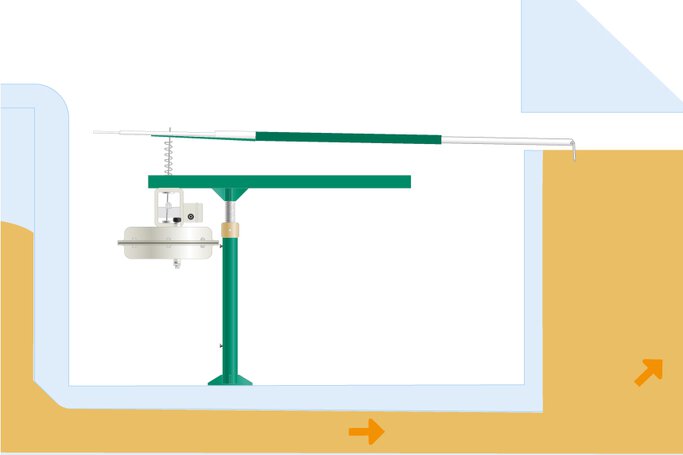

Sensor voor horizontaal glasniveau

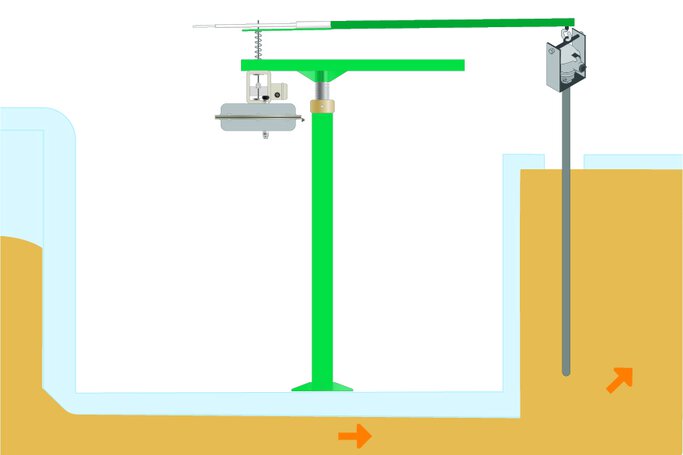

Sensor voor verticaal glasniveau

Horizontale sensor om het glasniveau te meten

Projectresultaat

Het vulniveau-meetsysteem is nauw afgestemd op de behoeften van de klant en maakt een efficiënte meting van het glasniveau tijdens het productieproces mogelijk. Door verbeterde diagnosemogelijkheden en het vastleggen van eerdere storingen en mogelijke alarmen en pre-alarmen, kunnen verwachte productieproblemen vroegtijdig worden tegengegaan. Ook het onderhoud wordt aanzienlijk eenvoudiger.

- ${title}${badge}