Temperatuursensoren voor rookovens

Roken vereist een nauwkeurige controle van parameters zoals temperatuur en vochtigheid. In dit blog vind je een overzicht van rookgasthermometers voor het regelen van de temperatuur en de rijpings-, kook-, rook- en klimaatbeheersingsprocessen. Daarnaast kom je te weten welke meet- en softwaretechnologie we aan het vleesbedrijf Ablinger hebben aangeboden. Lees snel verder!

Optimale rookoven temperatuur — sleutel tot het lekker vlees

Temperatuurmeters zijn een van de belangrijkste onderdelen van een rokerij — het rook— en kookproces is er grotendeels afhankelijk van. Er is geen andere manier om de gewenste temperatuur van de rookoven nauwkeurig te bepalen en zo vleesproducten van goede kwaliteit te verkrijgen.

Roken – het proces standaardiseren met rookthermometers

Het is noodzakelijk om de rookprocessen te standaardiseren en alle variabelen te controleren die deze processen beïnvloeden, zoals de kamertemperatuur, vochtigheid, kerntemperatuur en procestijd.

De omgevingstemperatuur en interne temperatuurregeling zijn de basis voor een betrouwbaar rookproces

Temperatuurmeter voor rookoven – welke kies je? De beste temperatuurmeters

De eerste stap naar een betrouwbare controle van het rookproces is het kiezen van de juiste temperatuursensoren. Deze moeten van hoge kwaliteit zijn en een nauwkeurige meting geven. Naast de beproefde analoge varianten, zoals plug-in sensoren, worden tegenwoordig ook draadloze temperatuurmeters gebruikt om de kerntemperatuur te detecteren.

Temperatuurmeter voor rookoven

Temperatuurmeters voor rookovens zijn meestal gemaakt van roestvrij staal, composietmaterialen of zeer sterk plastic en glas. Er zijn veel verschillende types verkrijgbaar, waaronder analoge en digitale varianten.

Analoge temperatuurmeter

Een van de beschikbare opties voor een rookoven is een analoge temperatuurmeter, de voordelen zijn:

-

eenvoud

-

lange levensduur

Voorbeelden van dit type thermometers voor toepassing in rookovens zijn:

Insteekbare weerstandstemperatuursensor speciaal voor de levensmiddelenindustrie en voor rookovens JUMO FOODtemp voor het meten van bijv. vleestemperatuur

Elektronische temperatuurmeter

Een alternatief voor klassieke thermometers zijn elektronische temperatuurmeters zoals de digitale vleesthermometer. De voordelen ten opzichte van de analoge tegenhanger zijn eigenschappen zoals:

-

grotere nauwkeurigheid van de temperatuurmeting

-

handzaamheid

-

kunnen draadloos zijn

-

kunnen een elektronische display hebben

Welke draadloze temperatuurmeter voor een rookoven?

Als het gaat om elektronische thermometers voor rokerijen, denken we dat de JUMO Wtrans T draadloze temperatuurmeter de beste keuze is. Hij is ook verkrijgbaar in een versie voor hoge temperaturen, waarmee je kunt werken in een temperatuurbereik tot 600°C. Deze biedt een grote meetnauwkeurigheid.

De gemeten temperatuurwaarde wordt draadloos verzonden naar de ontvanger van het Wtrans meetsysteem; hier wordt deze weergegeven en is digitaal beschikbaar op de RS485 interface en op de analoge uitgang.

JUMO WTRANS draadloze temperatuurmeter voor rokerij

Safety first – veiligheidstemperatuurbegrenzer

Om de betrouwbaarheid van het proces nog verder te vergroten, adviseren wij aan om de temperatuur van de rookgenerator, katalysator en brander ook te monitoren door een onafhankelijk apparaat zoals een veiligheidstemperatuurmonitor/begrenzer. Als de grenswaarde wordt overschreden, activeert het apparaat een alarm en verbreekt het de bijbehorende stroomvoorziening. Hierdoor wordt niet alleen de rookwaar maar het gehele systeem beschermd.

Veiligheidstemperatuurbegrenzer beschermt gerookte producten en de rokerij

PLC automatiseringssysteem voor besturing van rijpings-, kook-, rook— en klimaatbeheersingprocessen

Met JUMO variTRON beschik je als gebruiker over een oplossing met tot negen afzonderlijk werkende rijping-, kook-, rook— en klimaatbeheerssystemen die tegelijkertijd kunnen worden bediend. De aangestuurde procesmeetwaarden worden vervolgens geregistreerd en gevisualiseerd in de Cloud of SCADA omgeving.

De CPU (Central Processing Unit) beschikt over negen asynchrone programmagevers met een pool van 99 programma's. Hierin kunnen verschillende processtappen worden geprogrammeerd. Denk aan roken, heteluchtkoken, roosteren, drogen, zouten, rijpen of spuiten.

Case study – JUMO meetsysteem bij Ablinger

Ablinger is een bedrijf met een lange traditie op het gebied van vlees— en worst productie. De productieruimte van het bedrijf beschikt over 15 rookkamers.

Het probleem

Om het verwarmingsproces te bewaken had Ablinger ongeveer 50 nauwkeurige draadloze temperatuursensoren nodig. Een bedrade oplossing zou voor aanzienlijke vertraging hebben gezorgd bij het vullen en uitladen van de rookkamers.

De oplossing

We stelden de JUMO Wtrans T thermometer voor met draadloze dataoverdracht. De gemeten temperatuurwaarden worden eerst draadloos verzonden naar de ontvanger van het Wtrans systeem en van daaruit naar meet— en regelapparatuur zoals regelaars, automatiseringssystemen, indicatoren en loggers voor verdere verwerking.

De JUMO Wtrans T01 ontvanger is gebruikt in combinatie met geschikte draadloze sensoren voor mobiele of stationaire temperatuurmeting. Door het toewijzen van adressen kunnen de signalen gezamenlijk door één ontvanger worden verwerkt.

De JUMO Wtrans T is vooral nuttig voor het berekenen van de kerntemperatuur bij het koken of roken van vleesproducten en worsten.

Gebruikt van JUMO Wtrans T draadloze sensoren voor vleesverwerking

Barcodes voor veiligheid

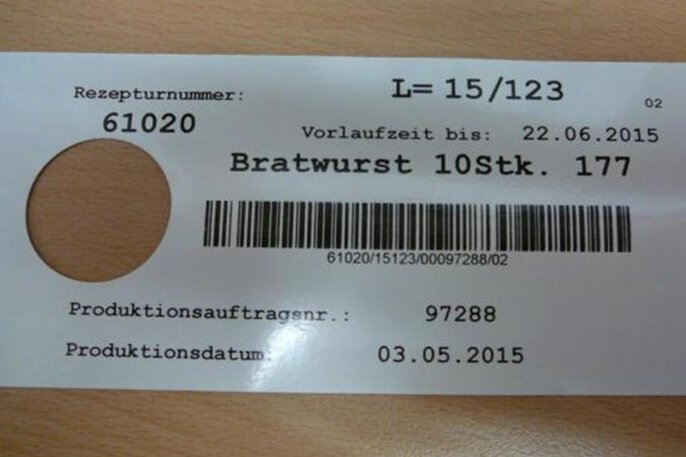

Bij Ablinger heeft iedere zender een barcode, hierdoor zijn ze eenvoudig te controleren. Voor elke bestelling worden barcodes gegenereerd, die informatie bevat over het betreffende product en het ordernummer. De individuele trolleys worden vervolgens naar de rookkamers gebracht en de barcodes worden gescand. Als gevolg daarvan start het eigenlijke rookproces per product automatisch.

Ieder product heeft een ingestelde grenswaarde die continu wordt bewaakt. Wanneer deze wordt bereikt en de wachttijd is verstreken, wordt er informatie verzonden over het einde van het proces, evenals de naam van het product, de huidige temperatuurwaarde, de maximumwaarde, de grenswaarde en de wachttijd.

Er wordt automatisch een dagprotocol gegenereerd om een continu documentatie van het proces te garanderen. Deze totaaloplossing biedt Ablinger maximale productieflexibiliteit en documentatieveiligheid.

Barcodes worden bij Ablinger toegewezen aan zenders en aan elke bestelling

Over de Auteur