Cascade - een krachtige strategie voor nauwkeurig procesbeheer

In de industriële automatisering is nauwkeurige en stabiele procesregeling essentieel. Of het nu gaat om temperatuurregeling in een chemische reactor of het op peil houden van een vloeistofniveau in een tank, een eenvoudige PID-regelaar is niet altijd toereikend. In dit blog duiken we dieper in de werking, voordelen en toepassingen van de cascade regeling.

Inhoudsopgave

Hoe werkt een cascade regeling?

Een cascade regeling bestaat uit ten minste twee regelkringen die in serie geschakeld zijn. De hoofdregelaar (master) regelt de primaire procesvariabele, terwijl de secundaire regelaar (slave) een tussenliggende variabele beheert die direct invloed heeft op de primaire variabele.

Een typisch voorbeeld is de temperatuurregeling in een industriële oven. De hoofdregelaar bewaakt de product temperatuur en stuurt de setpointwaarde naar de secundaire regelaar, die de verwarmingselementen aanstuurt. Dit zorgt ervoor dat temperatuurschommelingen snel worden gecompenseerd, zonder dat de hoofdregelaar direct hoeft in te grijpen.

Wat is een cascade regelaar?

Een cascade regelaar is een instrument of softwaremodule die deze hiërarchische regeling mogelijk maakt. Door een slimme interactie tussen de hoofd— en secundaire regelaar wordt een hogere regelprecisie bereikt, vooral in processen waar verstoringen snel kunnen optreden.

Wat is een cascade systeem?

Een cascade systeem omvat de volledige opzet van sensoren, actuatoren en regeltechniek die samen een cascade regeling vormen. Dit systeem wordt gebruikt in verschillende industriële processen waar snelle en stabiele regelingen vereist zijn.

Set-up cascade regeling

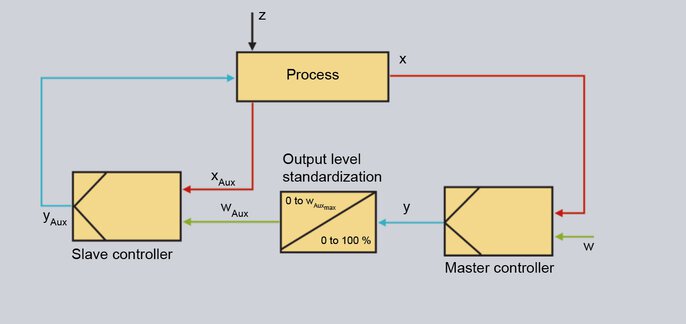

De structuur verdeelt het te regelen systeem in minstens 2 delen. De instelwaarde van de installatie wordt gespecificeerd op de zogenaamde masterregelaar, die de werkelijke waarde naar de gewenste waarde regelt:

In verhouding tot het uitgangsniveau van de masterregelaar regelt de slave-regelaar met een aanvullend setpoint. De instelling van het uitgangsniveau bepaalt hoe groot het aanvullende setpoint moet zijn bij een uitgangsniveau van 0% resp. 100% van de master-regelaar.

Deze structuur kan over het algemeen worden gebruikt als een werkelijke hulpwaarde (xAux) kan worden gemeten in een regelproces en moet worden geregeld in verhouding tot het uitgangsniveau van de masterregelaar.

Zie onderstaand schema:

Cascade regeling

Cascade versus PID-regeling

Het verschil tussen cascade en PID-regeling zit vooral in de structuur en de manier waarop ze procesverstoringen aanpakken.

Een standaard PID-regeling (Proportioneel, Integrerend, Differentiërend) gebruikt één regelkring om een procesvariabele (bijvoorbeeld temperatuur, druk of niveau) te controleren. De PID-regelaar past continu de uitgang (bijvoorbeeld de aansturing van een klep, pomp of verwarmingselement) aan om de proceswaarde zo dicht mogelijk bij het gewenste setpoint te houden.

Een cascade regeling maakt gebruikt van twee of meer PID-regelaars die in serie zijn geschakeld. De hoofdregelaar (master) bewaakt dus de primaire procesvariabele en stuurt zijn uitgang als setpoint naar de secundaire regelaar (slave), die een tussenliggende procesvariabele beheert. Hierdoor kan de secundaire regelaar sneller reageren op verstoringen, waardoor de hoofdregelaar stabieler blijft.

| Kenmerk | PID-regeling | Cascade regeling |

| Aantal regelaars | 1 | Minimaal 2 |

| Reactiesnelheid op verstoringen | Trager bij complexe processen |

Sneller, dankzij de secundaire regelaar |

| Complexiteit | Eenvoudig |

Geavanceerder, vereist meer instellingen |

| Toepassingen | Eenvoudige processen |

Complexe systemen met tussenliggende processtappen |

| Voorbeeld | Regelen van de eindtemperatuur in een oven |

Regelen van zowel de product temperatuur als de aansturing van verwarmingselementen in een oven |

Bij JUMO passen we cascade regelingen toe in diverse industriële processen, o.a. met behulp van de JUMO DICON touch, JUMO meroTRON en de JUMO variTRON.

Cascade— toegepast in de industrie

Temperatuurregeling in verwarming— en koelprocessen

In chemische reactoren en voedselverwerking wordt cascade regeling gebruikt om temperatuurvariaties te minimaliseren. De hoofdregelaar controleert de product temperatuur, terwijl de secundaire regelaar de temperatuur van het verwarming— of koelmedium regelt. Dit voorkomt overshoot en optimaliseert de warmteoverdracht.

Drukregeling in stoomketels en persluchtinstallaties

Voor een stabiele stoomvoorziening bewaakt de hoofdregelaar de keteldruk en stuurt deze een setpoint naar de secundaire regelaar, die de brander aanstuurt. Dit zorgt voor een constante druk en voorkomt inefficiënt brandstofgebruik.

Niveauregeling in tanks en reservoirs

In de water— en afvalwaterbranche wordt cascade regeling toegepast om het vloeistofniveau te stabiliseren. De hoofdregelaar meet het niveau en stuurt de secundaire regelaar aan, die de pompsnelheid reguleert. Dit voorkomt plotselinge niveauschommelingen en verbetert de procesefficiëntie.

Toerentalregeling van pompen en ventilatoren

Bij HVAC-systemen wordt cascade regeling gebruikt om pompen en ventilatoren efficiënt aan te sturen. De hoofdregelaar regelt bijvoorbeeld de temperatuur of druk, terwijl de secundaire regelaar de frequentieomvormer van de ventilator of pomp aanstuurt. Dit leidt tot energiebesparing en een langere levensduur van de apparatuur.

Snelheidsregeling in transportbanden en extruders

In de kunststof— en voedingsmiddelenindustrie moet de snelheid van extruders of transportbanden nauwkeurig worden aangepast. De hoofdregelaar bewaakt de productkwaliteit, terwijl de secundaire regelaar de motorsnelheid regelt. Dit voorkomt product afwijkingen en verbetert de eindkwaliteit.

Cascade regeling wordt veelvuldig toegepast in de voedingsmiddelenindustrie

Conclusie

Cascade is een krachtige techniek voor complexe industriële processen waar nauwkeurige en snelle regeling vereist is. Door het combineren van hoofd— en secundaire regelaars kunnen verstoringen beter worden opgevangen, wat leidt tot meer stabiliteit, een hogere efficiëntie en een betere productkwaliteit.

JUMO helpt je graag bij het implementeren van een optimale cascade regeling voor jouw proces. Neem vrijblijvend contact met ons op!

Over de schrijver

Mijn naam is Saskia van der Laan en ik werk 35 jaar bij JUMO waarbij ik mijn professionele vaardigheden combineer met mijn passie voor schrijven. Het is mijn passie om met geschreven tekst de techniek te vertalen naar de praktijk met als doel de lezer te informeren en te inspireren. In mijn vrije tijd sport ik graag en geniet ik van een lange wandeling met de hond.