Ammoniak in een koelsysteem - casestudy

De ontwikkelingen van de koelindustrie en milieueisen hebben ervoor gezorgd dat natuurlijke koudemiddelen zoals ammoniak aan belang hebben gewonnen. In dit blog bespreken we de kenmerken van ammoniak, gezondheids- en veiigheidsprincipes en presenteren we het praktisch gebruik van ammoniak in ammoniakkoelinstallaties met onze jarenlange klant en belangrijke leverancier in de ammoniakkoelindustrie - GEA Refrigeration Poland Ltd.

Ammoniak R717, NH3 – wat is het?

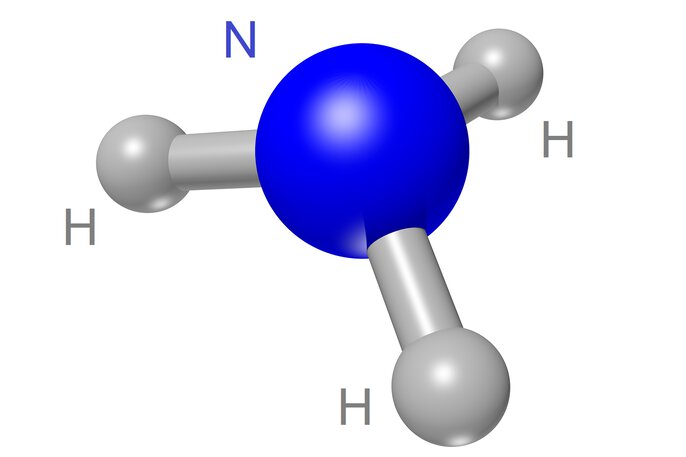

Ammoniak wordt gevormd door de synthese van stikstof en waterstof. Deze anorganische chemische verbinding wordt in de natuur gevormd als een product van de rotting van eiwitten. In de industrie wordt het verkregen met behulp van de Haber-Bosch-methode door stikstof en waterstofgassen in nauw contact met elkaar te brengen en vervolgens druk en hoge temperatuur toe te passen in de aanwezigheid van een ijzerkatalysator.

Ammoniak bestaat uit één stikstofmolecuul en drie waterstofmoleculen

Wat zijn de eigenschappen van ammoniak die wordt gebruikt voor koeling?

Chemische eigenschappen van ammoniak

- kleurloos gas

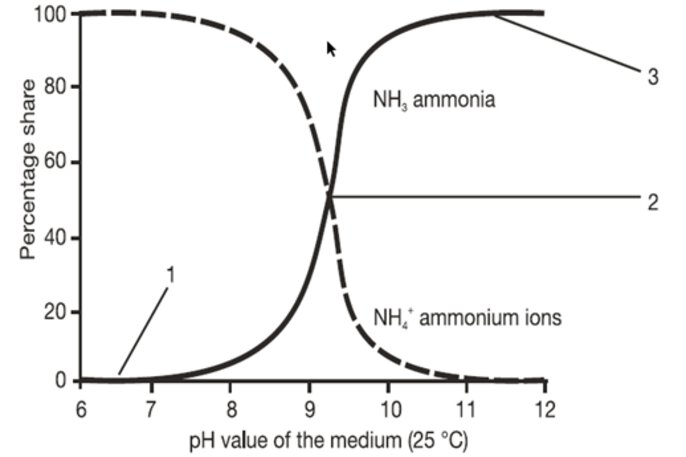

- sterk alkalische reactie

- heeft een eigenaardige prikkelende geur

- gemakkelijk oplosbaar in water

- brandbaar, brandt met een karakteristieke gele vlam

- chemisch actief

- kookpunt -33,4 graden

- gaat chemische reacties aan met zuren, vormt ammoniumzuur en met chemische actieve metalen — amiden

- lichter dan lucht — hoopt zich op in de bovenste delen van kamers

Ammoniak in de industrie

Het gebruik van ammoniak is zeer breed, het wordt door veel industrieën ingezet. De eerste associatie is kunstmest, maar dit is niet de enige industrie waarin het wordt gebruikt. Het wordt ook gebruikt bij de productie van explosieven of synthetische stoffen. Daarnaast maken de gunstige thermodynamische eigenschappen het mogelijk om ammoniak te gebruiken als koelmiddel voor koelsystemen, bijvoorbeeld in de voedingsmiddelen— en (fris)drankindustrie.

Ammoniak koelsystemen - de voordelen

Watervrij ammoniak wordt gebruikt als koelmiddel vanwege zijn eigenschappen:

-

Hoge energie efficiëntie: ammoniak is een zeer efficiënt koelmiddel. 1 kg ammoniak kan bijvoorbeeld 1347 kJ absorberen tijdens het verdampingsproces, terwijl 1 kg Freon R22 slechts 222 kJ absorbeert.

-

Milieu: van alle tot nu toe bekende koelmiddelen heeft ammoniak de minste invloed op de vernietiging van de ozonlaag en het milieu. Dit geeft het vertrouwen dat installaties die ammoniak gebruiken niet zullen worden onderworpen aan de beperkingen die gelden voor synthetische koudemiddelen.

-

Prijs van ammoniak: de prijs van een kilogram ammoniak is veel lager dan de prijs van een kilogram chemisch koudemiddel (freon) – ongeveer een honderdvoud van de prijs. Bovendien heeft ammoniak in de vloeibare fase (vloeibaar koelmiddel) een veel lagere dichtheid dan chemische koelmiddelen.

-

Kleinere leidingdiameter: voor ammoniak zijn kleinere afvoer— en aanzuigleidingen nodig dan voor chemische koudemiddelen.

-

Warmteoverdracht: dit is één van de belangrijkste voordelen van ammoniak. Ammoniak heeft een veel hogere warmteoverdracht in vergelijking met chemische middelen. Hierdoor hebben ammoniakwarmtewisselaars een veel kleiner warmteoverdrachtsoppervlak dan warmtewisselaars voor chemische koelmiddelen.

Ammoniak koelsystemen — optimaal alternatief voor F-gassen

In overeenstemming met de EU verordening 517/2014 inzake zogenaamde F-gassen (gefluoreerde broeikasgassen) zijn de drempelwaarden die de inspectiefrequentie van koelapparatuur bepalen, gewijzigd. In deze verordening wordt het vulvolume bepaald met behulp van CO2-equivalent en als volgt gedefinieerd:

-

5 tot 50 ton CO2 equivalent: minstens om de 12 maanden, of minstens om de 24 maanden als er een lekdetectiesysteem is geïnstalleerd. De uitzondering is hermetisch afgesloten apparatuur die F-gassen bevat in een hoeveelheid van minder dan 10 ton CO2-equivalant — als ze als hermetisch afgesloten zijn gelabeld, zijn ze niet onderworpen aan lekcontroles;

-

50 tot 500 ton CO2 equivalent: minstens om de 6 maanden, of minstens om de 12 maanden als ze een lekdetectiesysteem hebben geïnstalleerd.

-

meer dan 500 ton CO2 equivalent: minstens om de drie maanden, of minstens om de zes maanden als ze een lekdetectiesysteem hebben geïnstalleerd.

Verplichte F-gasregelgeving heeft het gebruik van R22-koelmiddel sinds 1 januari 2015 verboden. Tegen 2018 was de industrie ook verplicht om de totale hoeveelheid verbruikte F-gassen met 37% te verminderen. Het doel voor 2030 is om het productieniveau van F-gassen te verlagen tot 21% van de waarde in 2015, als beoogde limiet voor de uitstoot.

Waarom wordt ammoniak gebruikt als koelmiddel?

Het koudemiddel R404A is al verboden sinds 2020. Bovenop al deze aanscherpingen zuller er extra eisen komen voor lekcontrolesystemen en strengere inspectieregimes voor installaties. Het is economisch niet verantwoord om te investeren in koelsystemen op basis van F-gassen, vooral omdat alle voorschriften nog niet bekend zijn. Voor industriële koelinstallaties blijft een koelsysteem op basis van ammoniak het enige verstandige alternatief.

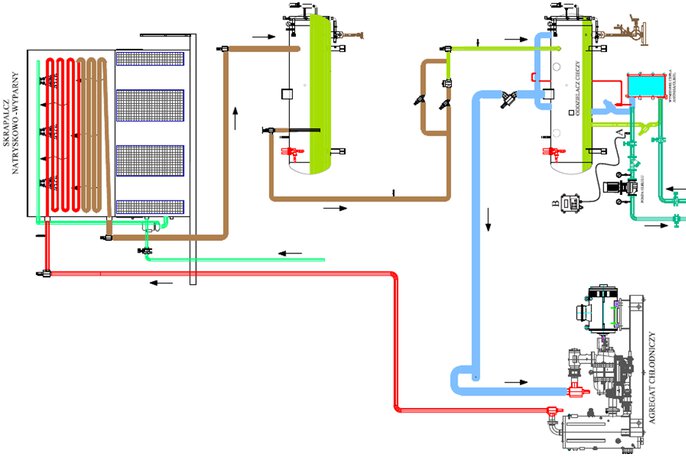

Hoe werkt een ammoniak koelinstallatie?

De werking van ammoniak koelsystemen is vrij eenvoudig. Vloeibare ammoniak vloeit van de tank naar de afscheider. Daar wordt het onderworpen aan de processen van klontering en verontreiniging. In de volgende stap gaat het ammoniakkoelmiddel door een gasklep waar het zich vermengt met hete, gasvormige ammoniak en de temperatuur verlaagt. Het absorbeert de warmte van het water, dat door de verdamper stroomt en overgaat in een gasvormige toestand. De koelcyclus herhaalt zich, waardoor het koelproces in stand wordt gehouden.

Ontwerp ammoniak koelsysteem

In het onderstaande diagram:B – locatie voor ammoniakdetectie

Schema van een ammoniakkoelsysteem

Veiligheid van ammoniak koelsysteem

De veiligheid van ammoniak koelsystemen is niet alleen de effectieve bescherming van industriële installaties, maar vooral de bescherming van de gezondheid en het leven van mensen.

In dit artikel presenteren we de vereisten voor de veiligheid van de technologische installatie zelf. Om de juiste werking en bediening van de installatie te garanderen, is het noodzakelijk om het Operationeel Logboek van de installatie bij te houden. De juiste aantekeningen in het logboek moeten onder andere het volgende bevatten:

-

de datum waarop onderhouds-/reparatiewerkzaamheden zijn uitgevoerd, inclusief onderhoudsactiviteiten om een goede NH3-detectie aan de secondaire zijde van de installatie te garanderen

-

een gedetailleerde beschrijving van de uitgevoerde werkzaamheden

-

gegevens van de personen die de werkzaamheden hebben uitgevoerd

-

gegevens van het bedrijf dat de onderhouds-/reparatiewerkzaamheden heeft uitgevoerd

Ammoniak koelsysteem – voorschriften

Gedetailleerde vereisten voor de bovenstaande bepalingen worden gespecificeerd in de norm PN-EN-378-4.

Relevante informatie over ammoniak is ook te vinden in het Besluit van de Minister van Arbeid en Sociaal Beleid van 29 november 2002 inzake de maximaal toelaatbare concentraties en intensiteiten van schadelijke factoren voor de gezondheid op de werkplek (Dz.U.2002.217.1833).

Ammoniak in het secundaire circuit

Een beperking in het gebruik van R717 is het effect op metalen. Terwijl watervrije ammoniak en zijn waterige oplossingen geen effect hebben op ijzer en zijn legeringen, reageert kleverige ammoniak met zink, koper en legeringen. Dit is vooral belangrijk bij het ontwerp van secundaire koelcircuits. Daarom gebruiken we ammoniakdetectie in het secundaire circuit bij oplossingen op basis van ammoniak.

Werkingscondities voor de sensor

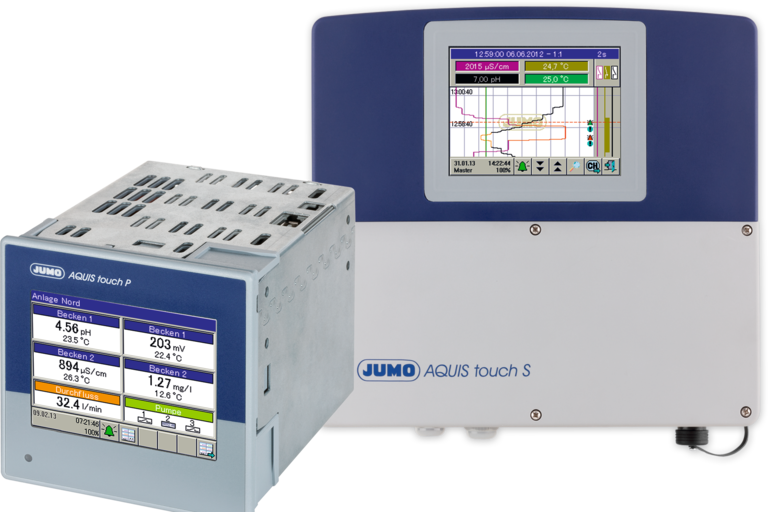

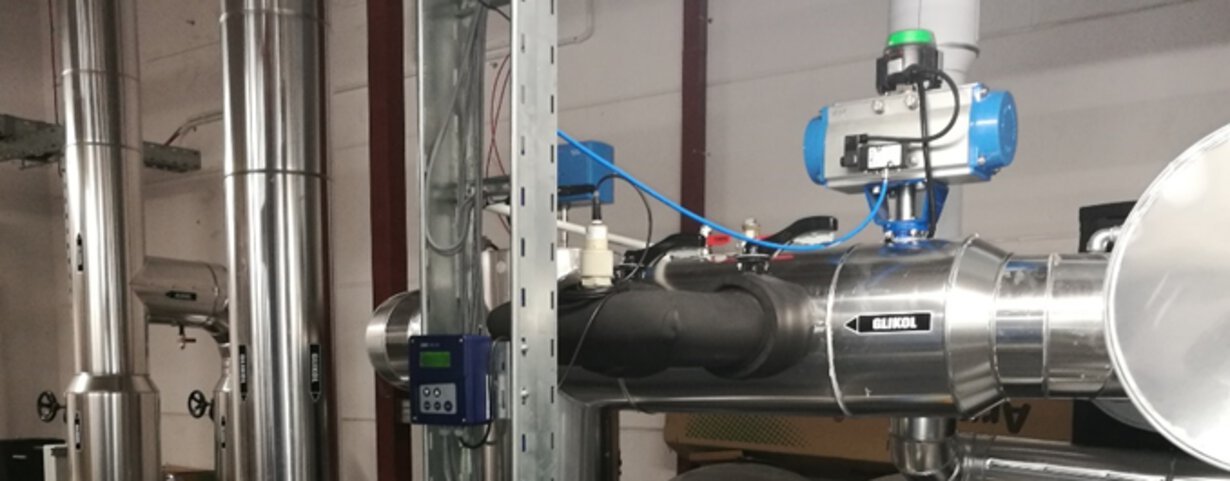

Toepassing van de ammoniakdetector in de praktijk — componenten van het JUMO detectiesysteem

Wij delen met jou de jarenlange samenwerking van JUMO Sp. z.o.o. met een belangrijke leverancier in de ammoniakindustrie — GEA Refrigeration Poland Sp. z o.o.

JUMO detectiesysteem in de ammoniak koelinstallatie van GEA Refrigeration Poland Ltd.

Op de metalen buis is een JUMO AQUIS 500 pH ammoniakwaarde sensor zichtbaar, op de buis in de fitting bevindt zich een JUMO ammoniak detector

Sensor voor detectie van ammoniaklekken in vloeibare oplossingen

Onderhoud van de ammoniakdetector is relatief eenvoudig, maar het wordt aanbevolen om dit te laten uitvoeren door een erkend servicecentrum of door mensen die hiervoor zijn opgeleid. Het is een goed idee om de detector te onderhouden bij een halfjaarlijkse inspectie van de installatie. De ammoniaksensor kan worden gebruikt in het temperatuurbereik van - 8 ... + 30 ℃. Er zijn ook oplossingen voor temperaturen in het bereik: -55 ... +30 ℃. De ammoniaksensor moet worden geïnstalleerd in een systeem zonder druk, zoals een by-pass bij gebruik van conventionele fittingen. Voor meer veeleisende installaties worden zelf dichtende fittingen met een dubbele kamer gebruikt, zodat de detector kan worden geïnstalleerd in een druksysteem van 2...3 bar (max. 6 bar). Dit wordt aanbevolen.

Elektrode voor ammoniaklekdetectie

Fittings voor ammoniaksensor

De fitting maakt het mogelijk om de ammoniakdetector uit het systeem te verwijderen zonder de werking van het systeem te onderbreken en beschermt de sensor tegen drukschade. Het medium zelf moet schoon zijn, vrij van vaste stoffen, olie, enz. Indien nodig moeten filters worden gebruikt.

Ammonia in koelsystemen – samenvatting

Met de huidige populariteit van ammoniaktechnologie en de voordelen ervan op het gebied van koeling, lijkt het de meest economische oplossing te zijn. Het is belangrijk om rekening te houden met de bedrijfsvereisten van dit type systeem, inclusief de secundaire kant. Nalatigheid aan de secundaire zijde kan leiden tot grote financiële verliezen en stilstand van de fabriek/installatie. Om een jarenlange veilige en optimale werking van de installatie te garanderen, is regelmatig onderhoud van de ammoniakvriezer noodzakelijk.