IO-link – alles wat jij moet weten in één oogopslag

Betrouwbare, snelle en efficiënte sensorcommunicatie is essentieel in de moderne industriële automatisering. IO-link speelt een sleutelrol in de voorziening van naadloze communicatie tot op het laagste veldniveau, waardoor sensoren en actuatoren eenvoudig kunnen worden geïntegreerd in moderne automatiseringsomgevingen. In deze FAQ leggen we de belangrijkste aspecten van IO-link en de bijbehorende voordelen voor industriële processen uit.

Inhoud

Wat is IO-link?

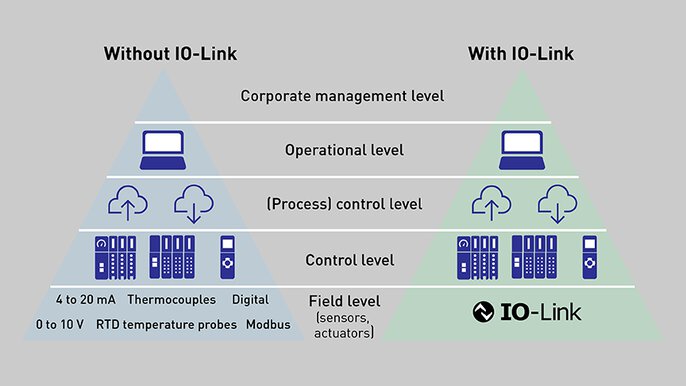

IO-link is 's werelds eerste gestandaardiseerde interface voor veldbusonafhankelijke communicatie tussen sensoren/actuatoren en het besturingsniveau van een automatiseringssysteem. De technologie maakt bidirectionele gegevenstransmissie mogelijk en vergemakkelijkt de diagnose en parameterinstelling van aangesloten apparaten.

Hoe werkt IO-link?

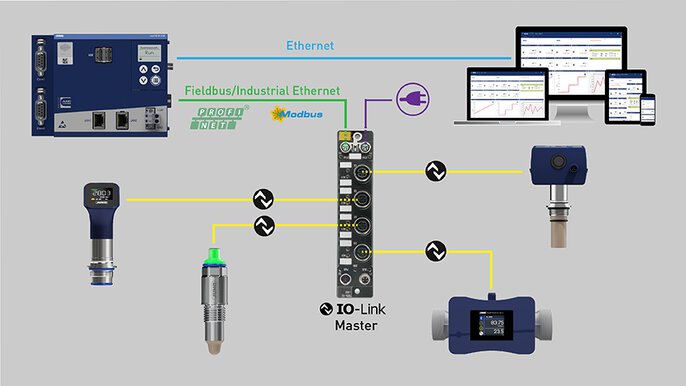

IO-link communicatie vindt altijd plaats tussen twee eindpunten, namelijk een IO-link master en IO-link device (sensor / actuator). De gegevens tussen de master en het apparaat worden verzonden via gestandaardiseerde en voordelige 3— of 5-aderige kabels. Digitale dataoverdracht elimineert de typische problemen van analoge overdracht (signaalverlies, elektromagnetische interferentie, onnauwkeurigheid, etc.) De IO-link master is de link naar een automatiseringssysteem van een hoger niveau of een besturingseenheid (PLC). De communicatie verloopt meestal via Industrial Ethernet (PROFINET, EtherNet/IP, Modbus TCP etc.)

Welke componenten zijn nodig voor een IO-link systeem?

Een IO-link systeem bestaat altijd uit verschillende onderdelen. Deze zijn:

- IO-link apparatuur (sensoren/actuatoren)

- IO-link master

- Aansluitkabels voor sensoren en actuatoren (3-/5-aderig, niet afgeschermd)

- Netwerk-/spanningskabel

- Engineeringtool voor projectplanning en parametrering

Typische IO-link architectuur

IO-link apparaten

IO-link apparaten (of IO-devices) zijn sensoren, actuatoren of RFID-lezers die rechtstreeks communiceren met een IO-link master via het IO-link protocol. Hun grote voordeel is dat ze zowel procesdata als service— en diagnosegegevens, zoals bedrijfsstatus of foutmeldingen kunnen verzenden.

IO-link master

De IO-link master is een centrale component in een IO-link systeem, en dienst als link tussen IO-link apparaten (veldniveau) en een besturingseenheid (besturingsniveau). De master biedt verschillende IO-link poorten (meestal 4 of 8) voor het aansluiten van de apparatuur, verzamelt daar de data van en stuurt deze gebundeld door naar de besturingseenheid op een hoger niveau. De master voorziet de apparaten van stroom, beheert ze en zorgt voor de configuratie en diagnose van de apparaten.

Het biedt ook verschillende functies voor foutdetectie en vergemakkelijkt de integratie in bestaande IT-systemen, wat de efficiëntie en flexibiliteit van automatiseringsoplossingen aanzienlijk verhoogt. Vooral in de context van Industrie 4.0. Een master heeft meestal een geïntegreerde webserver zodat toegang op afstand mogelijk is en alle functies rechtstreeks via het netwerk kunnen worden gebruikt.

Automatiseringspiramide zonder en mét IO-link

Wat is IO-link Safety?

IO-link Safety is een uitbreiding van de IO-link technologie die speciaal is ontwikkeld voor veiligheidskritische toepassingen in industriële omgevingen. Het maakt de integratie van veiligheidsfuncties in de IO-link architectuur mogelijk en breidt de bestaande IO-link standaard uit met veiligheidsgerelateerde communicatie tussen sensoren of actuatoren en een veiligheidsregeling (safety controller).

Wat is IO-link Wireless?

Net als IO-link Safety is IO-link Wireless een uitbreiding van conventionele IO-link communicatie die het mogelijk maakt om sensoren en actuatoren draadloos aan te sluiten op besturingssystemen. Dit betekent dat IO-link communicatie draadloos kan worden uitgevoerd zonder fysieke bekabeling, wat de installatie, flexibiliteit en schaalbaarheid in industriële omgevingen verbetert. IO-link Wireless wordt vaak gebruikt voor systeemcomponenten die moeilijk toegankelijk of verplaatsbaar zijn, of voor dure en gecompliceerde installaties.

Wat zijn IODDs?

De afkorting IODD staat voor IO Device Description. Het is een bestand dat de eigenschappen van een IO-link apparaat beschrijft. Het bevat belangrijke informatie zoals het type apparaat, de ID van de fabrikant, de communicatieparameters en details over de functionaliteiten van het apparaat. IODD's zorgen ervoor dat de IO-link master en de systemen op een hoger niveau de aangesloten apparatuur automatisch herkennen en correct configureren.

Wat zit er achter de IEC 61131-9 norm?

De IEC 61131-9 norm is een internationale standaard die speciaal is ontwikkeld voor communicatie tussen regelaars en apparaten in industriële automatiseringssystemen. Het definieert de technische specificaties voor single-drop digitale communicatie-interfaces (SDCI), beter bekend als IO-link.

Welke voordelen biedt IO-link in de industriële communicatie?

IO-link architecturen bieden talloze voordelen, variërend van optimalisatie van productieprocessen tot verlaging van onderhoudskosten:

Optimalisatie van het productieproces door communicatie tot op het laagste veldniveau

Flexibiliteit, productieprestaties en onderhoud op afstand zijn belangrijke prestatieparameters voor machines en systemen. Sensoren met IO-link openen het laagste veldniveau voor de systeemoperator. Sensorinformatie, configuratieparameters en diagnostische gegevens kunnen met minimale inspanning worden opgehaald, om de evaluatie van een systeemstatus te optimaliseren.

Verlaging van installatie— en inbedrijfsstellingstijd

Het gebruik van IO-link kan de tijd die nodig is voor installatie en inbedrijfstelling aanzienlijk verkorten. Dit wordt mogelijk gemaakt door de vereenvoudigde bekabeling en de optie om de inbedrijfstelling te automatiseren door parameters te onderhouden en te dupliceren.

Tijdens de installatie worden voorgeconfectioneerde kabels gebruikt, waardoor in-house assemblage overbodig is. De inbedrijfstelling kan ook worden geautomatiseerd, omdat de parameters binnen enkele seconden kunnen worden gedownload en beschikbaar zijn in het apparaat.

Door de onafhankelijkheid van het type veldbus, is het aantal varianten aanzienlijk minder en iedere sensor heeft door IODD altijd zijn eigen "ID" bij zich.

Verhoogde systeemefficiëntie door maximale transparantie tot op het sensorniveau

Met moderne IO-link systemen behoren downtijden veroorzaakt door een defecte sensor tot het verleden. Zo dragen functies als bedrijfsurentellers, slave-aanwijzers en fout— en kortsluitingsdetectie bij aan het tijdig herkennen van kritieke sensortoestanden waardoor de systeemefficiëntie aanzienlijk toeneemt.

Met IO-link is het mogelijk om zowel cyclische als acyclische gegevens uit te wisselen met hogere niveaus. Parameterdata kan bijvoorbeeld tijdens bedrijf in een sensor worden geladen en diagnostische functies kunnen worden uitgelezen. Dankzij een COM 3 transmissiesnelheid van 230.4 kbaud en cyclustijden van minder dan 1 ms in sommige gevallen, kunnen gegevens snel worden uitgewisseld en zijn ze binnen enkele seconden beschikbaar.

Betrouwbare sensoridentificatie via IO-link apparaat-ID en IODD

De apparaat-ID is een unieke identificatie die door de fabrikant aan elk IO-link apparaat wordt toegewezen. Hiermee kan de master het aangesloten apparaat identificeren en de juiste beschrijving (IODD — IO Device Description) toewijzen. Zodra de IODD in de master is geïmporteerd, herkent de master alle eigenschappen van het apparaat. In het geval van een sensor kunnen dit eigenschappen zijn zoals het sensortype (temperatuursensoren, druksensor etc.), meetbereik of nauwkeurigheidsklasse. De IODD bevat ook verschillende informatie over de fabrikant van het apparaat, zoals de naam, het logo of de URL van de fabrikant. Als een sensor is aangesloten op een masterpoort, worden de apparaat-ID's gesynchroniseerd. Als de apparaat-ID van de sensor niet overeenkomt met de IODD die voor deze poort is opgeslagen, wordt dit onmiddellijk herkend en wordt er een fout gemeld. Dit betekent bijvoorbeeld dat het verwisselen van een sensor met verschillende meetbereiken of nauwkeurigheidsklassen onmiddellijk kan worden gedetecteerd. De "verkeerde" sensor kan dus direct na installatie worden vervangen en niet tijdens bedrijf, waardoor downtijden worden beperkt.

Hoe snel is IO-link?

Er zijn in totaal 3 verschillende transmissiesnelheden, die COM1, COM2 en COM3 genoemd worden:

- COM1: 4,8 kBaud

- COM2: 38,4 kBaud

- COM3: 230,4 kBaud (snelste)

Elk IO-link apparaat beheerst één van de 3 transmissiesnelheden en definieert zo de communicatiesnelheid voor de respectieve poort. Een IO-link master kan alle 3 transmissiesnelheden aan.

Wat is een IO-link profiel?

Een IO-link profiel is een gestandaardiseerde verzameling functies en parameters die zijn gedefinieerd voor specifieke types of gebruikssituaties. Deze profielen vereenvoudigen de integratie en uitwisseling van IO-link apparaten, omdat ze dezelfde functies en gegevensformats gebruiken, ongeacht de fabrikant. De volgende profielen zijn momenteel beschikbaar:

Common Profile

Het Common Profile (gemeenschappelijk profiel) biedt een basis voor het standaardiseren van bepaalde functies voor verschillende types. Het definieert basisparameters en functies die relevant zijn voor veel IO-link apparaten, ongeacht hun specifieke toepassingsgebied. Dit vergemakkelijkt de integratie en het beheer van apparaten van verschillende fabrikanten binnen een IO-link systeem.

Smart Sensor Profile

Het Smart Sensor Profile is speciaal ontworpen voor intelligente sensoren en bevat uitgebreide functies die verder gaan dan de basisfuncties van een eenvoudige sensor. Deze kunnen bijvoorbeeld uitgebreide diagnostische gegevens, conditiebewakingsfuncties en de mogelijkheid tot zelfconfiguratie omvatten. Met dit profiel kunnen sensoren niet alleen gegevens verzamelen, maar ook informatie over hun eigen toestand en prestaties verwerken en communiceren, wat cruciaal kan zijn bij voorspellend onderhoud (Predictive Maintenance).

Firmware Update Profile

Het Firmware Update Profile definieert een gestandaardiseerd proces voor het bijwerken van de firmware van IO-link apparatuur via de IO-link verbinding. Dit profiel is vooral belangrijk om apparatuur in het veld te onderhouden en bij te werken zonder dat het nodig is om apparaten fysiek te benaderen of te vervangen. Dit betekent dat updates sneller en kostenbesparend kunnen worden uitgevoerd.

De IO-link gemeenschap werkt al aan aanvullende profielen die het aantal functies en gebruikersvoordelen verder verbeteren. Voorbeelden hiervan zijn het Smart Actuator Profile, het Lighting and Indication Profile en het Smart Power Systems Profile.

Wat is de IO-link Community?

De IO-link Community is een organisatie die zich inzet voor de verdere ontwikkeling, standaardisatie en verspreiding van IO-link technologie. Ze werd opgericht als onderdeel van de PROFIBUS User Organisation (PNO), die op haar beurt een van de grootste gemeenschappen voor industriële communicatie wereldwijd is. De organisatie bestaat uit een groot aantal fabrikanten, ontwikkelaars, systeemintegrators en gebruikers de actief zijn op het gebied van automatiseringstechnologie en industriële productie.

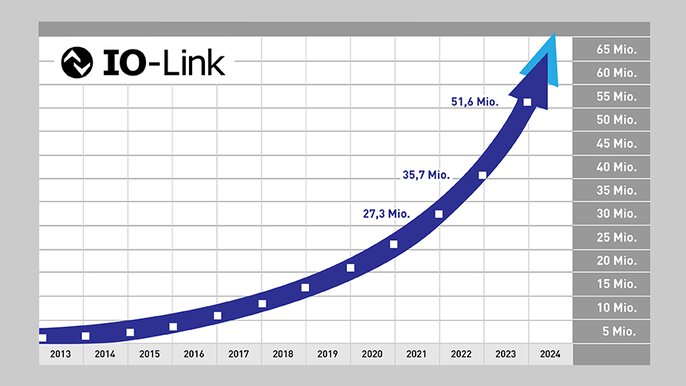

Hoe ziet de toekomst van IO-link eruit?

Omdat technologie continu in ontwikkeling is en continu verbetering doormaakt, zien steeds meer bedrijven de voordelen van IO-link. In 2023 waren er al meer dan 35 miljoen geïnstalleerde IO-link apparaten, 8,4 miljoen meer dan het jaar daarvoor. Dit is niet in de laatste plaats te danken aan de voortdurende ontwikkeling van Industrie 4.0-toepassingen en het Industrial Internet of Things (IIoT), waarvoor IO-link ideaal is uitgerust.

IO-link in opmars

Zijn er uitdagingen bij de implementatie van IO-link?

Hoewel IO-link talloze voordelen biedt, kan de implementatie uitdagingen met zich meebrengen, met name op het gebied van personeelstraining en integratie in bestaande systemen. De noodzaak van uitgebreide planning en mogelijk aanpassing van bestaande infrastructuur kan leiden tot initiële kosten, maar deze worden gerechtvaardigd door de besparingen en efficiëntiewinst op de lange termijn. Voor een soepele integratie in bestaande systemen is het zeker de moeite waard om de hulp van een expert in te schakelen.

- ${title}${badge}